氢气广泛应用于炼油、石油化工、煤化工、精细化工、钢铁、化纤、玻璃、半导体等行业和领域。在没有氢气或用氢量较小的场合下,甲醇制氢是较好的技术选择,它具有投资低、无污染、成本低的优点。本公司开发的甲醇水重整联合PSA制氢技术先进,质量稳定可靠,生产成本低,氢气纯度: 99.9%~99.999%,可提供5~60000Nm3间不同规模的甲醇制氢装置的技术转让、工程设计、部分硬件或工程总承包。

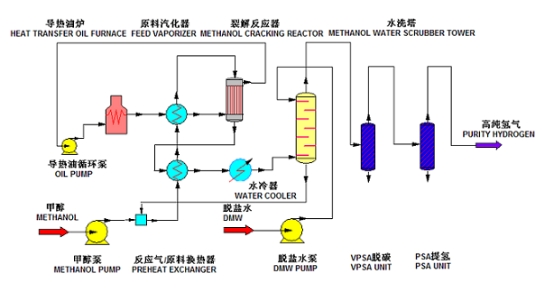

一、甲醇水转化联合PSA制氢技术工艺流程

甲醇水转化制氢是按照一定比例配制的甲醇与水的混合液过热成混合蒸汽后在催化剂的作用下,同时发生催化裂解反应和一氧化碳变换反应,最终生成氢气、二氧化碳的混合气。反应方程式如下:

分部反应为:

CH₃OH <=> CO+2H₂ -90.7kJ/mol

CO+H₂O <=> CO₂+H₂ +41.2kJ/mol

总反应为:

CH₃OH+H₂O <=> CO₂+3H₂ -49.5kJ/mol

甲醇制氢设备流程示意图

二、工艺技术特点

该我公司的甲醇制氢技术在市场上已经运行十多年,经多年的生产实践和改进,工艺技术已得到完善,本工艺技术有如下特点:

1. 选用全自动配液技术,只需从界外罐区送入甲醇和水,装置可根据生产情况,自动配比甲醇和水的浓度,配比精度高,更有利于转化反应。

2. 选用我公司最新一代的高效专用汽化过热器,整套设备全部使用0Cr18Ni10Ti这种优良的不锈钢加工,内胆采用U型管结构;增大气体流动的雷诺准数30-50%,大大提高了汽化过热器的换热效率,重量较其他单位同类设备轻1/2左右,能降低能源,减少燃料消耗,同时减少了氢气、二氧化碳、甲酸等腐蚀问题的产生。

3.反应温度低,初始反应温度控制在240℃左右即有较高的活性,能量损失小;工艺过程充分考虑系统能量的回收利用,整体运转能耗费用低;

4.产品H,纯度高,可根据用户需要调整产品H>(99.0~99.999%)纯度;

5.专用吸附剂性能优良,在强度、寿命、动态吸附量、分离效率等各方面性能达到国内先进水平;

6.采用公司自主研发的的JY-F401系列高铜催化剂,氧化铜含量在65%左右,催化剂低温活性高,甲醇单程转化率在>98%,催化剂选择性好,转化气中一氧化碳含量低,催化剂性能稳定,催化剂使用寿命三年以上;

7.专用程序控制阀采用防冲刷、阀杆密封自补偿型的气动专用程序控制阀,具有密封性好、外泄漏量极小、使用寿命长等特点;

8.装置采用微机控制,具有自动化程度高、技术先进、运行可靠、操作方便等特点,正常生产可做到无人值守。

三、主要性能指标

装置规模:氢气产量5~60000Nm3/h

氢气纯度:>99.9%~99.999%

氢气压力:0.7~2.5MPa

氢气温度:≤40℃